Yıllarca ülkemizde sektör-üniversite işbirliğini konuştuk. Ancak artık teknoparklar, kuluçka merkezleri ve teknoloji transfer ofisleri genç girişimcilerinin önünü açmaya başladı. Bu bağlamda Türkiye’nin en yeni girişimcilik merkezlerinden biri olan YTÜ Kuluçka bünyesindeki dört başarılı firmayı sizler için inceledik.

Bu dört başarılı girişim, iş fikirlerinin test edilmesinden 3D printerla hızlı prototip aşaması ve ürünün ticarileşmesine kadar her aşamada kuluçka merkezlerinin dijital dönüşümü KOBİ’lerde nasıl hızlandırdığına iyi birer örnek oluşturuyor.

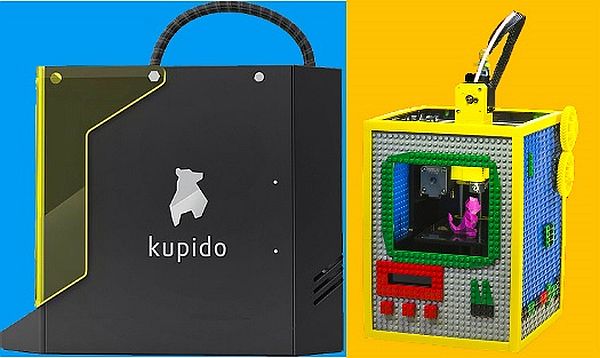

Söyleşimize 3D printer geliştirerek Türkiye’de yan sanayi dönüşümüne öncülük eden Katı Hal ile başlıyoruz. Katı Hal kuruluş aşamasını tamamlayarak ticari ürünlerle satışlara başlamış bir girişim ve şirketin yönetici ortağı Ahmet Alpat, ülkemizde 3D printerlarla hiper lokale yatırım yapan sayılı girişimciden biri olarak işin mutfağını anlatıyor.

Yan sanayide dijital dönüşümü nasıl başlattınız?

Katı Hal olarak 3D printer işine yan sanayi ihtiyaçlarını karşılamak için atıldık. Yan sanayi 3D printerların en etkili olduğu alanlardan biri ve bizim için de iyi bir örnek olay incelemesi oluşturdu. Örneğin farklı firmaların ürün taleplerini seri üretim kullanmadan karşıladığınız zaman 10 ila 500 adetlik üretim yapıyorsunuz. Bunlar benzer parçalar olmasına rağmen parçaların yerleştirildiği kutularının farklılaşması gerekiyor. Sonuçta benzer ürünlerden söz ediyoruz ve işimiz kreatif reklam olmadığı için ürünleri sadece reklam içeriğiyle farklılaştırmamız mümkün değil.

Dijital dönüşümde 3D printerla farklılaşma

Bu noktada firmaların ürünlerini paketlemesi için farklı kutular kullanması gerekiyor. Ancak, bu kutuları her seferinde ayrı kalıpla üretmek maliyetleri artırıyor. Maliyeti düşürmek için piyasadan hazır kutular almak da ürünlerin farklılaşmasını önlüyor. Biz de bundan yola çıkarak kutuları 3D printerla basmaya karar verdik. Böylece kalıp maliyetine girmeden farklı kutular tasarlamamız mümkün oldu. Ardından 3D printerda ürettiğimiz kutuları bizimle aynı sorunları yaşayan şirketlere satmaya başladık. Hızlı büyümek için de önce yakın bölgemizi tercih ettik. Bu süreçte sanayide ve okullarda kullanılmak üzere iki 3D printer modeli geliştirdik.

3D printer dijital dönüşümü hızlandırıyor; ama bu daha başlangıç

Katı Hal olarak dünyanın problemlerine basit, yaratıcı, estetik çözümler getiriyoruz. Bu nedenle 3D printerın ötesini de düşünmeye başladık ve sanayide üretimle işletim verimliliğini artırmaya yönelik çözümler geliştirmeye karar verdik. 3D printerlar dijital dönüşüm portföyümüzün ilk ürünü oldu.

Neden önce 3D printer?

3D printerlarda kullanılan temel teknolojiler bu zamana kadar patentle korunuyordu ve bu da teknolojinin yaygınlaşmasını geciktirdi. Ancak birkaç yıl önce patent süresi doldu ve cihazlar hızla ucuzlamaya başladı. Hızlı prototip sürecinde Ar-Ge’yi hızlandıran 3D printerlar kısa süren eşantiyon üretimi sürecinin ardından okullarda uygulamalı derslerin baş tacı oldu. Son olarak da 3D printerları fotoğrafınızı çekerek 3D özçekim yapmanızı sağlayan dükkanlarda görmeye başladık ki Özdilek AVM’de böyle bir mağaza var. Patent süresinin dolmasının ardından 3D printer fiyatları 5’te bire inince biyopinterlar gibi klinik deneylerde kullanılan daha incelikli çözümlerin de önü açılmış oldu.

3D printer sektöründe sürdürülebilirlik nasıl sağlanır?

Bu bağlamda biz Türkiye ve dünyada yapılmayan bir işin peşindeyiz. 3D printerla çözülecek yeni sorunlar arıyoruz. Oysa diğer üreticiler 3D printerın popülerliğinin artmasıyla birlikte çıkan dalganın üstünde sörf yapmak istiyor. Bu aslında 3D printer Ar-Ge sürecine ket vuran bir eğilim. Özellikle de bireysel tüketicinin daha hassas üretim yapan hızlı 3D printerlara erişimini sınırlandırıyor. Oysa sektörün sanayi tipi 3D printerlar ile basit masaüstü 3D printerlar arasındaki boşluğu dolduracak hassas ve ekonomik çözümlere ihtiyacı var.

Daha hızlı at yerine çok daha hızlı bir otomobil

Bu noktada Henry Ford’un ünlü sözünü temel alıyoruz: “Müşteriye ne istediğini sorsaydım benden daha hızlı bir at isterdi.” Evet, müşterinin ihtiyacı olmayan bir teknolojiyi geliştirmek ve sonra bunu satmaya çalışmak yanlış. Ancak bazen de müşterinin asıl ihtiyacını bulmak veya ihtiyacının farkında olmasını sağlamak gerekiyor. Biz 3D printer Ar-Ge’sinde bunu yapıyoruz. Aksi takdirde mevcut 3D printerların modası geçtiğinde dünyadaki birçok imalat sorununu çözecek olan bu teknoloji körelebilir.

Kendi disrupt eden startuplar kazanacak

Bunu matbaa makinesi, fotokopi makinesi ve sms’in gelişme süreciyle örnekleyebiliriz. Tek ürüne bağlı kalan ve tek ürünle Ar-Ge yapan şirketler sonunda Kodak gibi çıkmaza giriyor. Kodak, müşterinin meta ihtiyaçlarına odaklanmadı. Hedef kitlesi olan film endüstrisini öldüreceğini düşündü ve inovasyon yapmadı. Sonunda eski gücünü yitirerek ortadan kayboldu. Öte yandan Uber, taksi lobisinin işine mani olduğunu fark etti ve sektörü disrupt etmek yerine kendini disrupt etmeye karar verip Volvo ile robot taksi işine girdi.

Üretim metotları ve tüketim alışkanlıkları değiştikçe 3D printerların da buna bağlı olarak değişmesi gerekiyor. Başladı aslında. Tek üründen milyonlarca üretmek yerine; yani seri üretim yapmak yerine, 3D printerlarla birçok üründen yüz binlerce üretiyor ve hiper lokal olarak satabiliyoruz. Bu noktada 3D printerların disrupt edeceği ilk sektör tedarik zinciri. Bu iş yarın öbür gün Migros’ta lokal olarak yedek parça basmaya kadar gidecek ama daha başlangıç aşamasındayız. Örneğin, otomotiv sektörü yedek parçadan kazanmak istediği için henüz oto sanayide hiper lokale pek sıcak bakmıyor.

Hiper lokalin belkemiği

Yine de kişinin istediği ürünü özel üretim olarak istediği yerden almasına izin verecek bir dönüşüm geliyor. Amerika’nın Afganistan’daki mekanize birliklerine yedek parça taşımak yerine bunları basan 3D printerları gönderdiği ve uzay istasyonunda yedek parça imalatı için 3D printerların uzaya yollandığı bir çağda yaşıyoruz.

Bu noktada fabrikalarla 3D printerlar arasında iş bölümü olacak ve hem hızlı hem de ucuza üretilmesi gereken temel parçaların fabrikalarda seri olarak üretildiğini göreceğiz (çıplak motor blokları gibi). 3D printerlar ise bu bloklara modüler parçalar eklemekte ve farklı özellikler kazandırmakta kullanılacak.

Benetton’un beyaz tişörtleri

Bunu 3D printerlardan önce Benetton yaptı. Tüm tişörtleri beyaz renkte tek ülkede üretti. Ancak Türkiye’de satılacak olanlar ülkemizde boyandı. Tabii bu bir marka için her ülkede boya kalitesinin farklı olmasına yol açabilir. Ancak, 3D printerlar boya fabrikalarından daha genel bir modüler teknoloji standardının yakalanmasını sağlayacak.

Bu konudaki diğer bir öncü şirket de Dell. Dell sadece müşteri sipariş geçtiği zaman üretime başlayan bir firma ve Toyota şirketi de yalın imalat (lean manufacturing) modelini Dell’den uyarladı. Demek ki 3D printerlar için gerekli altyapı sanayide hazırdı. Biz sadece patent süresinin dolmasını bekliyorduk. Ancak, 3D printerlarla sadece çocukları hedeflerseniz asla konfor alanının dışına çıkamazsınız. Türkiye’nin sorunu bu: 80 milyon nüfus var ve sanayicilerimiz dışa açılarak rahatını bozmak istemiyor. Oysa 6-7 milyon nüfuslu İsrail tüm dünyaya teknoloji ihraç ediyor.

Neden böyle?

Çünkü bankada atıl yatan paranın bir maliyeti var ve büyük bir sermayeniz varsa bunu değerlendirmeniz lazım. Sizce neden girişimcilik dalgası San Francisco’dan geldi? Türkiye’nin gelirine neredeyse eşit değer üreten ve kilometrekare başına en çok dolar milyarderinin yaşadığı şehirden söz ediyoruz. Palo Alto ve diğer bölgelerdeki büyük firmalar gelir fazlasını teknolojiyi dışarıya ihraç etmekte kullandılar.

Böylece kendilerine yeni ürün ve çözümler geliştirmeleri için yeni sorunlar icat ederek pazarı büyütecek startuplar kurdular. Ardından bunların yarattığı ekosistemde çalışmaya başladılar. Türkiye bunları başaracak kadar zeki insanlarla dolu; ama vizyon sorunumuz var. Biz Katı Hal olarak bu işi 3D printer ve süreç optimizasyonu açısından yaklaştık. Başka şirketler de başka alanlarda Ar-Ge yapabilirler.

Daha net söylemek gerekirse ülkemizin ekonomisi tabii ki büyüyor; ama yüksek teknolojinin ekonomideki payı büyümüyor. Bir pasta düşünün, en tatlı yeri kaymak olsun. Pasta sürekli büyüyor ama kaymak aynı kalıyor; yani genelde inceliyor. Bu aslında ekonominin hantal ve verimsiz olmasına yol açıyor. Türkiye’nin ileri teknoloji oranı bu yüzden yüzde 8’den yüzde 5’e düştü. Türkiye ekonomisi kas yapmak yerine kilo alıyor. Bu kısırdöngünün kırılması lazım. Hani meşhurdur, bir kamyon domates gönderip bir iPhone satın alıyorsunuz. Bu da öyle bir şey.

Bia Teknoloji Türkiye’nin ilk tıp robotlarından birini geliştiriyor

Söyleşimize YTÜ Kuluçka bünyesinde ürününü ticarileştirme aşamasında olan genç girişimcilerle devam ediyoruz:

Kısaca kendinizi tanıtır mısınız?

Türkiye ile bölge ülkelerindeki sağlık merkezleri ve hastaneler için tıbbi cihaz geliştirmek amacıyla YTÜ teknoparkta kurulan Bia Teknoloji Ar-Ge faaliyetlerine 2015’te başladı. Ben ismim Kemal Eren Cengiz ve arkadaşım Hüseyin Ergin ile birlikte YTÜ Makine bölümünden 2 yıl önce mezun olduk. Ben şu anda YTÜ Makine Teorisi ve Sistem anabilim dalında yüksek lisans yapıyorum.

Üniversiteden mezun olduktan sonra Sanayi Bakanlığı Teknogirişim Sermayesi desteğiyle kendi işimizi kurarak iş hayatına atılmış olduk. Bu noktada YTÜ Kuluçka merkezi ve prototip atölyesi bize büyük destek oldu. Üniversite yıllarında öğrenci kulüpleri arasında en aktif kulüplerden biri olan Makine Teknolojileri Kulübü’nde projelere yapıyor ve etkinlikler düzenliyorduk. Üniversiteden sonra ise kendi işimizi kurmak istiyorduk.

İş fikriniz nasıl ortaya çıktı?

Tıbbi cihazlar ilgi alanımıza giriyordu ve çevremizde bel-boyun ağrısı/fıtığı olan çok sayıda insan yer alıyordu. Doktorlar bu kişilerin ameliyat olmasının riskli olduğunu söylüyordu. Biz de araştırmalarımız sonucunda bel ve boyun rahatsızlığı çeken insanlara yönelik bir fizik tedavi cihazı yapabileceğimizi anladık. Türkiye’de bu alanda ürün tasarlayan ve üreten firma sayısının az olması kendi işimizi kurmamıza yardımcı oldu.

Kişiye özel programlanabilir tıp robotu

Şu anda üzerinde çalıştığımız ilk ürün olan SpinaTrak çözümü bel ve boyun fıtığının tedavisinde kullanılan bir spinal dekompresyon cihazı. Cihazımız bel ve boyun rahatsızlıklarında omurlar arasındaki disklerin basıncını azaltılarak rahatsızlığın tedavisini sağlıyor. Ameliyata gerek kalmadan robotik rehabilitasyon yapılan cihazla mobilizasyon tedavisi de mümkün oluyor.

SpinaTrak’ın en büyük özelliği hastanın omurgasının sertliği gibi parametrelere göre kişiye özel olarak programlanabilmesi ve kişiselleştirilmiş tedaviye imkan vermesi. Ön ayarlar belirlendikten sonra otomatik olarak da çalışabilir; ama hasta güvenliği açısından her zaman hekim kontrolünde kullanılması gerekiyor.

Bu cihazı Türkiye’de geliştiren ilk firma olarak sağlık sektörüne öncülük ediyoruz. Cihazımız hastanelerde fizik tedavi uzmanlarının işini kolaylaştıracak. Bu da hastaların fizik tedaviye erişimini kolaylaştırarak tedavinin ülke genelinde yaygınlaşmasını sağlayacak.

Yüzde 100 yerli tasarım

Şimdilik devlet desteğiyle ilerliyoruz. Sanayi Bakanlığı’ndan Teknogirişim Sermayesi Desteği alarak 100 bin TL ile cihazın bir prototipini ürettik ve patent başvurusunu tamamladık. Bu bağlamda yazılım, elektronik kartlar ve mekanik tasarım bize ait. Medikal motor ise yurt dışından geliyor. Sonuçta 3D printer step motorundan çok daha hassas olan bu motorlar özel üretim olmak zorunda.

Ürünün endüstriyel hale getirilmesi için Tübitak 1507 Programı desteğini aldık ve projenin bütçesini 500 bin TL olarak belirledik. En kısa sürede ürünü tamamlayıp pazara hazır hale getirmek için özveriyle çalışıyoruz. Ancak, fizik tedaviden sonra hastanın evinde yanlışlıkla kendini sakatlamadan tedaviye devam etmesi gerekiyor. Sürekli doktor kontrolü olmasa da doktor yönlendirmesi gereken bir süreç bu ve en iyi çözüm de hastayı giyilebilir teknolojilerle desteklemek.

Giyilebilir sensör ağı

Hastaların tekrar fıtık olmamak için kaslarını güçlendirmesi gerekiyor. Biz de bunun için giyilebilir bir sensör ağı tasarlıyoruz (kişi başına 4-8 sensör). Sonuçta bel, boyun gibi bölgelere sensörler yerleştirilecek. Bunlar hastanın kaslarını ne kadar çalıştırdığı ve zorladığına dair doktora bilgi verecek. Tablet, akıllı telefon ve laptop ekranında hasta ile doktor yapılan egzersizleri takip edebilecek.

2017’nin ikinci yarısında ürünü satılabilir hale getirmeyi ve 3 senede 7,5 Milyon TL satış hasılatı elde etmeyi planlıyoruz. Nakit akışı ile birlikte şu an fikir aşamasında olduğumuz rehabilitasyon cihazlarının üzerinde çalışarak ürün sürekliliğini sağlamayı hedefliyoruz. Sonuçta cihazımız omurların dönme merkezlerine özel tasarlandı. Bu yüzden omurgayı hastaya göre döndürüyor. Tedavi kolaylığı sağlayan bu özellik sadece bizim cihazımızda var.

Yerli üretim tıbbi cihazlar ekonomiye büyük katkıda bulunuyor ve yurttaşların fizik tedavi gibi kritik süreçlere erişmesini kolaylaştırıyor. YTÜ Kuluçka ile Sanayi Bakanlığının desteği biz girişimcilerin hayallerini gerçekleştirmesini, katma değerli ürünlerle hizmetler yaratmasını ve nihayet sektör-üniversite işbirliğinin üretkenliğini artırmasını sağlıyor.

Şimdi Maptone teknolojiye geçiyor ve altyapı girişimciliği hakkında bilgi alıyoruz

İsmim Barış Düzenli. Yeditepe Üniversitesi elektrik-elektronik mühendisliği mezunu ve Maptone teknoloji şirketinin kurucusuyum. Yıldız Kuluçka bünyesindeki diğer birçok firma gibi biz de sanayi ve bilgi teknolojileri sektöründe üretimi hızlandırarak hizmet kalitesini artıracak ara çözümlere odaklanıyoruz. Maptone teknoloji olarak altyapı kalitesine yönelik teknolojiler geliştiriyoruz.

Ne gibi teknolojiler?

Startup olarak hayatımıza başladığımız zaman çözüm odaklı olmak istedik ve altyapıya baktığımızda bilgi teknolojilerinin temeli olan fiberoptik kabloların fabrikada üretildikten sonra elle sarılarak paketlendiğini gördük. Bunu hızlandırmak için de özel bir makine geliştirmeye karar verdik.

Kuluçka merkezinde büyük düşün, küçük başla

Bir startup olarak biliyoruz ki altyapı olmadan girişimcilik olmaz ve fiberoptik kablolar da modern internet hatlarının temeli olarak kritik önem taşıyor. Böyle bir teknolojide otomasyonun artırılması, ürünlerin ucuzlaması ve internete erişimi sınırlı yoksul bölgelerdeki insanların bile global bilişim ağına katılması anlamına geliyor. Biz de Maptone’la bu amacı gerçekleştirmek için cam kadar hassas olan fiberoptik arabağlantı kablolarını fabrikada istenen metrede saran ve taşıyıcı bant üzerinde paketleyen bir makine geliştirdik.

Örnek olay incelemesi

Firma olarak faaliyetlerimiz kurumsal dijital dönüşüm süreçleri için mütevazi bir örnek oluşturuyor. Fiberoptik kablo üreten bir fabrikaya gittiğiniz zaman bütün süreci insan yerine makinelerle yapmanın ekonomik olmadığını görüyorsunuz. Ancak zincirin en zayıf halkasını, yani üretimin en masraflı, en hatalı veya en yavaş kısmını dijitalleştirerek maksimum etki yaratabilirsiniz. Maptone örneğinde gördüğünüz üzere Türkiye’deki girişimciler de artık süreç optimizasyonunun farkında bulunuyor.

Şunu da belirtelim: Bu kablolar Çin, Vietnam ve Tayland gibi ülkelerde üretiliyor. Kablo sarma işlemi de hep elle yapılıyor. Biz kablo yığınlarını otomatik olarak ayıran ve tek tek saran robotumuz sayesinde (1 metrelik 100 kabloyu insanların tek tek elle çekmesi yerine otomasyon sağlayan bir sistem) sadece Türkiye’deki tek bir üreticinin ayda 16 bin dolar tasarruf etmesini sağladık. Sonuç olarak robotumuz kablo başına 45 saniye süren bir işlemi 9 saniyeye indiriyor.

Şimdi siz yörüngeye uydu taşıyan SpaceX roketlerinin yakıt doldurma sürecini bu kadar hızlandıramazsınız; yani sanayideki tüm süreçlerde bunu yapamazsınız. Ancak, şimdiye kadar önemsenmeyen, ama ekonominin temeli olan altyapı girişimcilerinde dijital dönüşüm başlatırsanız sektörü hızla güçlendirebilirsiniz. Biz bunu internet altyapısının temeli olan fiberoptik kablolarla başlattık.

Şimdi endüstriyel tasarımla üretimde kaliteyi artıran Ferge Mühendislik’e geçelim

İsmim Fatih Erdoğmuş. YTÜ metalürji ve malzeme mühendisliği mezunu ve Ferge Mühendislik kurucusuyum. Biz YTÜ Kuluçka bünyesinde Seramik Karo Körüğü İmalat Projesi’ne odaklanmış bulunuyoruz ve genç girişimciler olarak uzmanlık alanımız dijital dönüşümde kaliteyi artırmak.

Bu bağlamda Kalebodur gibi firmaların seramik imalatında kullandığı hidrolik preslerin mekanik aksamlarını tozdan koruyan kauçuk türevi bir körük gelişirdik. Aslında projemiz tamamlandı ama yeni çözümler için Ar-Ge’ye devam ediyoruz. Geliştirdiğimiz yeni çözümle yedek parça değiştirme sıklığını ve arıza oranını azaltarak maliyet optimizasyonu sağlıyoruz.

Malzeme teknolojileri

İş fikrimizi geliştirme aşamasında yaptığımız incelemelerde makinelerin hareketli parçalarını tıpkı otobüs körüğü gibi tozdan koruyan parçaların, yani körüklerin deriden ve elle yapıldığını gördük. Deri körükler yüksek maliyetli oluyor. Üstelik yapay deri kullanmak da verimli değil: Yeterince esnek değiller ve yapay deri körükler kolayca yırtılıyor. Bu sebeple kauçuk türevi malzemelere odaklandık.

Sonuçta banyolarımızdaki karolar seramik tozunun tıpkı patates tozundan üretilen Pringles cipsler gibi preslenmesi ve ardından fırında pişirilmesiyle üretiliyor. Bu açıdan neredeyse kızıl gezegen Mars toprağı kadar ince tozlu bir ortam söz konusu. Seramiğin ham maddesi silisyumdioksit ve bu da dünyadaki en aşındırıcı malzeme. Bu yüzden tozun özel körüklerle azaltılması insan ve makine sağlığı için önem taşıyor.

Ayrıca körüklerin koruduğu makineler bozulursa 2500 kişilik fabrikada üretimin tümüyle durması gerekiyor. Biz de Ar-Ge’de bu zayıf halkayı güçlendirmeyi hedefledik. Meselenin boyutlarını anlamak için bu makinenin körük değiştirmek amacıyla yılda sadece sekiz saat durması gerektiğini belirtelim. Esnek körük çözümümüzün farkı burada ortaya çıkıyor: Her seramik karonun büyüklüğü ve boyutları farklı. Biz de boyuttan bağımsız çalışacak esnek bir sistem geliştirdik.

Deri kullanmadık; çünkü her hayvanın derisi farklı. Çok iyi çıkan deriler olduğu gibi iki gün içinde bozulan körükler de var. Ancak deriden daha uzun ömürlü olan kauçuk bu sorunu önlüyor. Bizim için gerekli olan kauçuğu dış kaynak olarak kullandığımız firmalar üretiyor. Biz de özel imalat aşamasını gerçekleştiriyoruz. Ürünümüz ticarileştikten sonra ilk müşterimiz Eczacıbaşı oldu.

Hızlı prototip anatomisi

Son olarak YTÜ Kuluçka Merkezi Prototip Atölyesi yöneticisi Fatih Ayhan ile kuluçka merkezlerinin prototip atölyeler aracılığıyla girişimlerin hızlandırılmasına nasıl katkıda bulunduğunu konuştuk. Elektronik haberleşme mühendisi Fatih Bey, hızlı prototip ve Ar-Ge sürecinde kullanılan teknolojileri yakından tanıyor.

Prototip atölyesi nedir ve nasıl bir rol üstleniyor?

Kuluçka merkezlerine sadece startup iş fikirlerinin hayata geçirilmesi, şirket kurma ve hızlandırma açısından bakarsak yanlış olur. Özellikle YTÜ Kuluçka gibi donanım geliştiren girişimlerin de desteklendiği bir kurumda prototip atölyesi önemli bir rol üstleniyor. Desteklediğimiz girişimlerin ürünlerini ticari hale getirerek satış yapmaya başlaması için prototip geliştirmesi şart. Biz de bu açıdan gerçek bir okul ve workshop olarak hizmet veriyoruz.

15 ay önce kurulan atölyemizde 3D printerlardan torna tezgahlarına ve robotlara kadar birçok makine var. Pek yakında buna CNC tezgahlarını da ekleyeceğiz. Destek olduğumuz Ar-Ge faaliyetleri içinde üç örneği yukarıda tanıtma fırsatı bulduk. Bunun dışında dokunma hissi olan hassas robotların üretilmesine izin veren bir altyapıya da sahip bulunuyoruz. Böylece arkadaşlarımız basit bir torna tezgahını kullanırken bile hizmet verdikleri sektörlerin üretim aşamasında karşılaştığı güçlükleri öğreniyor ve bu sayede nokta atışı çözümler geliştiriyor.

Atölyemizin altyapısını üniversitedeki mevcut donanımla kurduk ve Türkiye İhracatçılar Meclisi’nin desteğiyle güçlendirdik. Üstelik sadece kuluçka firmalarına değil, teknoparkımızdaki yerleşik firmaların prototip ihtiyaçlarına da cevap veriyoruz. Sanayi tecrübesi olan öğretmenlerimizin desteğinde önce tasarım aşamasıyla başlıyoruz. Teknik uzmanlarımız üretim için hangi malzemeler ve ham maddeler kullanılacağı konusunda danışmanlık veriyor. Ardından prototip imalatı başlıyor.

Bugüne kadar YTÜ teknoloji transfer ofisinden 31 arkadaşımız atölyemize geldi. Büyük kısmı patent başvurularını tamamladı. Geri kalanlar da patent alma aşamasında bulunuyor. Bu başarıyı gerekli altyapıya sahip olmamıza, hızlı çalışmamıza ve çözüm odaklı olmamıza borçluyuz; çünkü daha işin başında hızlı prototip atölyesi için 400 metrekarelik çalışma parkı ve 100 metrelik ofis alanıyla başladık. 750 metrekarelik büyüme alanımız da hazır. YTÜ Kuluçka bünyesinde genç girişimcileri desteklemek için yatırımlara devam edeceğiz.